Productes

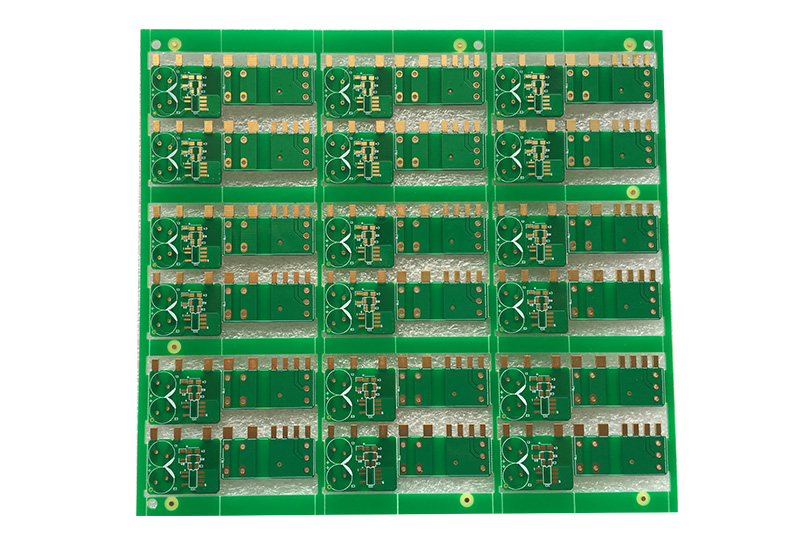

PLADA DE 6 PCB PCB per a la placa principal IoT

| Capes | 6 capes |

| Gruix del tauler | 1.60mm |

| Material | FR4 TG170 |

| Gruix de coure | 1/1/1/1/1/1 oz (35UM) |

| Acabat superficial | Enig au gruix 0,05um; Ni gruix 3um |

| Forat min (mm) | 0,203 mm plena de resina |

| Amplada de la línia mínima (mm) | 0,13 mm |

| Espai de línia min (mm) | 0,13 mm |

| Màscara de soldadura | Verd |

| Color de llegendes | Blanc |

| Processament mecànic | Scoring en V, Milling CNC (encaminament) |

| Embalatge | Bossa antiestàtica |

| Prova electrònica | Sonda o dispositiu de vol |

| Estàndard d’acceptació | IPC-A-600H Classe 2 |

| Aplicació | Electrònica Automoció |

Material del producte

Com a proveïdor de diverses tecnologies de PCB, volums, opcions de temps de conducció, tenim una selecció de materials estàndard amb els quals es pot cobrir una gran amplada de banda de la varietat de tipus de PCB i que sempre estan disponibles a casa.

Els requisits per a altres o per a materials especials també es poden complir en la majoria dels casos, però, segons els requisits exactes, es poden necessitar fins a uns 10 dies hàbils per obtenir el material.

Poseu -vos en contacte amb nosaltres i discutiu les vostres necessitats amb un dels nostres equips de vendes o CAM.

Materials estàndards en estoc:

| Components | Gruix | Tolerància | Tipus de teixit |

| Capes internes | 0,05mm | +/- 10% | 106 |

| Capes internes | 0,10 mm | +/- 10% | 2116 |

| Capes internes | 0,13mm | +/- 10% | 1504 |

| Capes internes | 0,15mm | +/- 10% | 1501 |

| Capes internes | 0,20 mm | +/- 10% | 7628 |

| Capes internes | 0,25mm | +/- 10% | 2 x 1504 |

| Capes internes | 0,30 mm | +/- 10% | 2 x 1501 |

| Capes internes | 0,36 mm | +/- 10% | 2 x 7628 |

| Capes internes | 0,41mm | +/- 10% | 2 x 7628 |

| Capes internes | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Capes internes | 0,61mm | +/- 10% | 3 x 7628 |

| Capes internes | 0,71 mm | +/- 10% | 4 x 7628 |

| Capes internes | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Capes internes | 1.0mm | +/- 10% | 5 x7628/2116 |

| Capes internes | 1,2mm | +/- 10% | 6 x7628/2116 |

| Capes internes | 1.55mm | +/- 10% | 8 x7628 |

| Prepregs | 0,058 mm* | Depèn del disseny | 106 |

| Prepregs | 0,084 mm* | Depèn del disseny | 1080 |

| Prepregs | 0,112mm* | Depèn del disseny | 2116 |

| Prepregs | 0,205 mm* | Depèn del disseny | 7628 |

Gruix de Cu per a capes internes: estàndard - 18 µm i 35 µm,

A petició de 70 µm, 105 µm i 140 µm

Tipus de material: FR4

TG: Aprox. 150 ° C, 170 ° C, 180 ° C

εr a 1 MHz: ≤5,4 (típic: 4,7) més disponible a petició

Apilament

La configuració principal de 6 capes de capa serà generalment com a continuació:

· Top

· Interior

· Terra

· Potència

· Interior

·

Q&A Com provar la paret del forat i les especificacions relacionades

Com provar la paret de forats i les especificacions relacionades? La paret del forat allunya les causes i les solucions?

La prova de tirada de la paret del forat es va aplicar prèviament per a les peces de forat per complir els requisits de muntatge. La prova general és soldar un filferro a la placa de PCB a través de forats i, a continuació, mesurar el valor extret pel mesurador de tensió. Acords de les experiències, els valors generals són molt elevats, cosa que fa gairebé cap problema en la sol·licitud. Les especificacions del producte varia segons

A diferents requisits, es recomana fer referència a les especificacions relacionades amb IPC.

El problema de separació de la paret dels forat és el problema de la mala adhesió, que generalment causada per dues raons comunes, primer és l’adherència de la pobra Desmear (Desmear) fa que la tensió no sigui suficient. L’altra és el procés de xapat de coure electroless o directament xapat d’or, per exemple: el creixement de la pila gruixuda i voluminosa produirà una adhesió deficient. Per descomptat, hi ha altres factors potencials poden afectar aquest problema, però aquests dos factors són els problemes més habituals.

Hi ha dos desavantatges de la separació de la paret del forat, el primer és, per descomptat, un entorn operatiu de prova massa dur o estricte, donarà lloc a una placa PCB no pot suportar l'estrès físic de manera que estigui separat. Si aquest problema és difícil de resoldre, potser haureu de canviar el material laminat per complir la millora.

Si no és el problema anterior, es deu principalment a la mala adhesió entre el coure del forat i la paret del forat. Les possibles raons d'aquesta part inclouen un desbordament insuficient de la paret del forat, un gruix excessiu de coure químic i defectes de la interfície causats per un mal tractament de processos de coure químic. Tot això és un motiu possible. Per descomptat, si la qualitat de la perforació és pobra, la variació de la forma de la paret del forat també pot causar aquests problemes. Pel que fa al treball més bàsic per resoldre aquests problemes, hauria de ser primer confirmar la causa principal i, després, tractar la font de la causa abans que es pugui resoldre completament.