Equips de muntatge de PCB

ANKE PCB ofereix una gran selecció d’equips SMT que inclouen impressores de stencil manual, semiautomàtiques i totalment automàtiques, màquines de recollida i lloc, així com lots de referència de Benchtop i forns de reflex de baix volum a mig per al conjunt de muntatge de superfície.

A Anke PCB entenem plenament que la qualitat és l’objectiu principal del muntatge de PCB i capaç d’aconseguir la instal·lació d’última generació que compleix els últims equips de fabricació i muntatge de PCB.

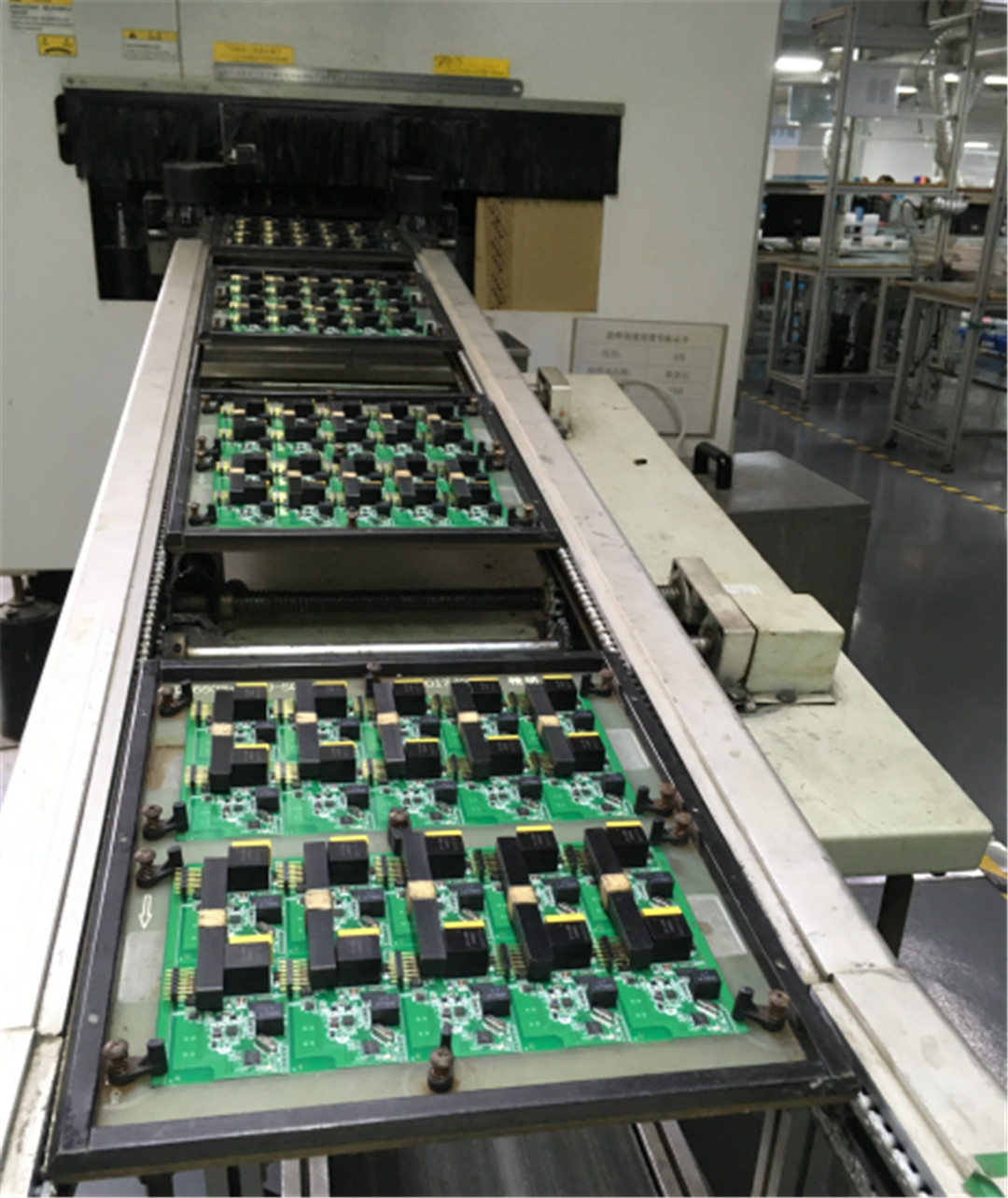

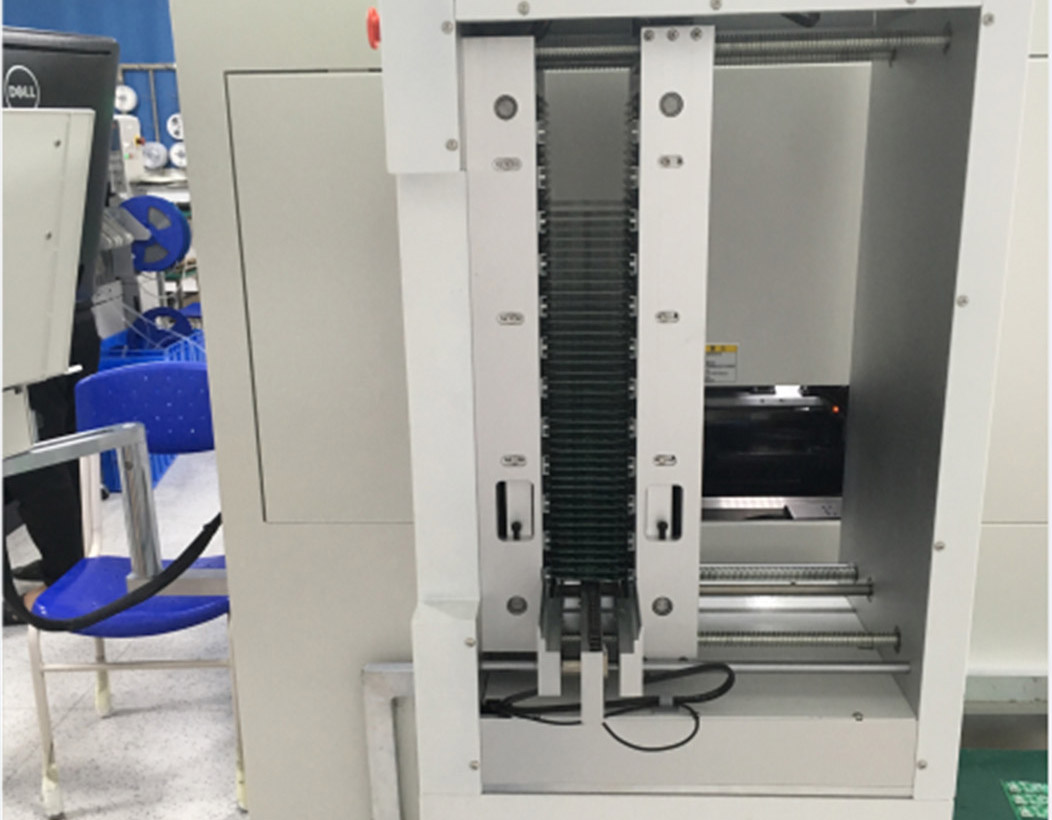

Carregador automàtic de PCB

Aquesta màquina permet que les plaques de PCB s’alimentin a la màquina d’impressió automàtica de pasta de soldadura.

Avantatge

• Estalvi de temps per a la força de treball

• Estalvi de costos en la producció de muntatge

• Disminuir la possible falla que serà causada pel manual

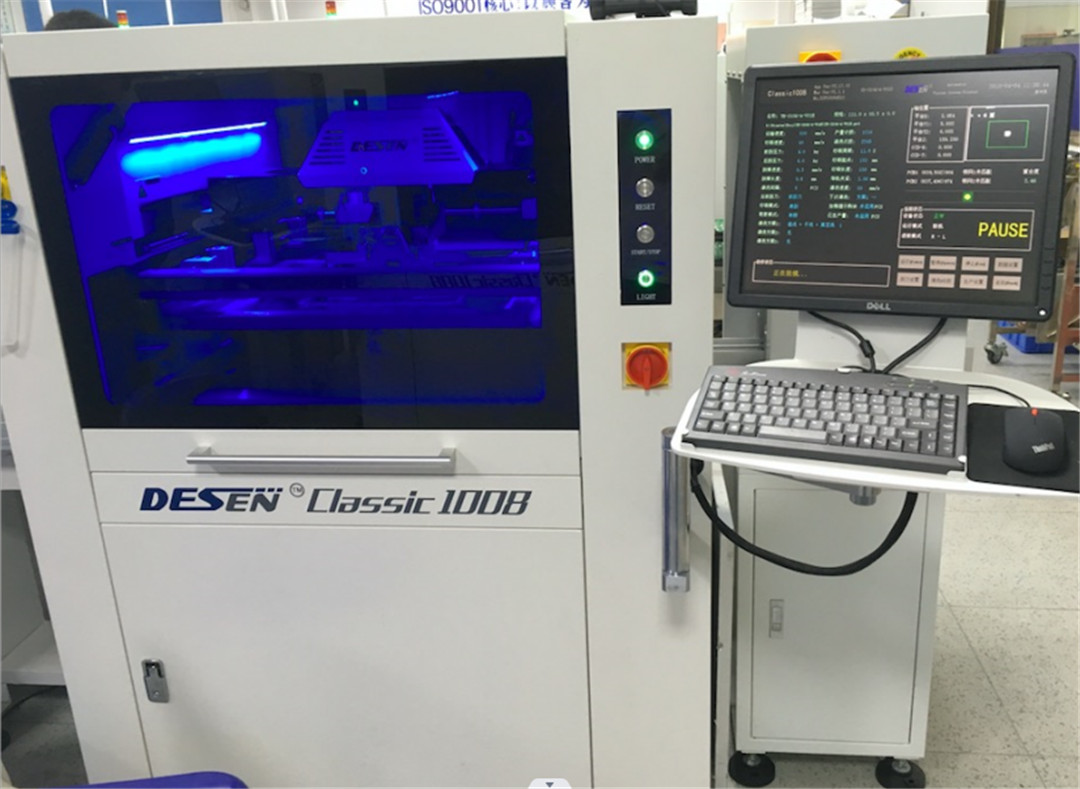

Impressora automàtica de stencil

Anke té equips anticipats com ara màquines d'impressora automàtica.

• Programable

• Sistema de compres

• Sistema de posició automàtica de Stencil

• Sistema de neteja independent

• Sistema de transferència i posició de PCB

• Interfície fàcil d'utilitzar anglès/xinès

• Sistema de captura d’imatges

• Inspecció 2D i SPC

• Alineació de Stencil CCD

Màquines SMT Pick & Place

• Alta precisió i alta flexibilitat per a 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, fins a 0,3 mm fins a 0,3 mm fins i

• Sistema de codificadors lineals sense contacte per a una alta repetibilitat i estabilitat

• El sistema d’alimentació intel·ligent proporciona comprovació automàtica de posició d’alimentació, recompte automàtic de components, traçabilitat de dades de producció

• Sistema d'alineació de Cognex "Visió sobre la marxa"

• Sistema d’alineació de visió inferior per a la fila qFP i BGA

• Perfecte per a la producció de volum petit i mitjà

• Sistema de càmeres integrat amb Auto Smart Fiducial Mark Aprenentatge

• Sistema de distribuïdor

• Inspecció de visió abans i després de la producció

• Conversió CAD universal

• Taxa de col·locació: 10.500 CPH (IPC 9850)

• Sistemes de cargol de boles als eixos X i Y

• Apte per a 160 alimentadors de cinta automàtica intel·ligent

Màquina de soldadura sense reflex de reflex/sense plom

• Programari d’operació de Windows XP amb alternatives xineses i angleses. Tot el sistema de sota

El control d’integració pot analitzar i mostrar el fracàs. Totes les dades de producció es poden desar completament i analitzar.

• Unitat de control de PC & Siemens PLC amb un rendiment estable; Alta precisió de la repetició del perfil pot evitar la pèrdua de producte atribuïda al funcionament anormal de l’ordinador.

• El disseny únic de la convecció tèrmica de les zones de calefacció de 4 costats proporciona una alta eficiència de calor; La diferència d’alta temperatura entre 2 zones articulars pot evitar la interferència de la temperatura; Pot reduir la diferència de temperatura entre components de mida gran i petits i satisfer la demanda de soldadura de PCB complexa.

• El refrigeració de l’aire forçat o el refrigeració d’aigua amb una velocitat de refrigeració eficient s’adapta a diferents tipus de pasta de soldadura lliure de plom.

• Consum d’energia baixa (8-10 kWh/hora) per estalviar el cost de fabricació.

AOI (sistema d’inspecció òptica automatitzada)

AOI és un dispositiu que detecta defectes comuns en la producció de soldadura basada en principis òptics. AOL és una tecnologia de proves emergents, però es desenvolupa ràpidament i molts fabricants han llançat equips de proves AL.

Durant la inspecció automàtica, la màquina escaneja automàticament el PCBA a través de la càmera, recopila imatges i compara les juntes de soldadura detectades amb els paràmetres qualificats de la base de dades. Reparacions de reparacions.

La tecnologia de processament de visió d’alta precisió d’alta velocitat s’utilitza per detectar automàticament diversos errors de col·locació i defectes de soldadura a la placa PB.

Les plaques de PC van des de taulers d’alta densitat fins a taules de gran densitat fins a taules de mida gran de baixa densitat, proporcionant solucions d’inspecció en línia per millorar l’eficiència de la producció i la qualitat de la soldadura.

Si utilitzeu AOL com a eina de reducció de defectes, es poden trobar i eliminar els errors en el procés de muntatge, donant lloc a un bon control de processos. La detecció precoç de defectes evitarà que s’enviïn a les juntes dolentes a les etapes posteriors del muntatge. L’IA reduirà els costos de reparació i evitarà les taules de desballestament més enllà de la reparació.

Raig x 3D

Amb el ràpid desenvolupament de la tecnologia electrònica, la miniaturització dels envasos, el muntatge d’alta densitat i l’aparició contínua de diverses noves tecnologies d’envasos, els requisits per a la qualitat del muntatge del circuit són cada cop més alts.

Per tant, els requisits més elevats es posen en mètodes i tecnologies de detecció.

Per complir aquest requisit, les noves tecnologies d’inspecció estan emergents constantment i la tecnologia d’inspecció automàtica de raigs X 3D és un representant típic.

No només pot detectar articulacions de soldadura invisibles, com BGA (Ball Grid Array, Ball Grid Array Array), sinó també realitzar anàlisis qualitatives i quantitatives dels resultats de detecció per trobar falles precoçment.

Actualment, s’apliquen una gran varietat de tècniques de prova al camp de les proves de muntatge electrònic.

Els equips comunament són inspeccions visuals manuals (MVI), proves de circuit (TIC) i òptiques automàtiques

Inspecció (inspecció òptica automàtica). Ai), inspecció automàtica de raigs X (axi), tester funcional (ft), etc.

Estació de reelaboració de PCBA

Pel que fa al procés de reelaboració de tot el conjunt SMT, es pot dividir en diversos passos com la desoldadora, la remodelació de components, la neteja de coixinet de PCB, la col·locació de components, la soldadura i la neteja.

1. Desoldador: aquest procés és eliminar els components reparats dels PB dels components SMT fixos. El principi més bàsic és no danyar ni danyar els components eliminats, els components circumdants i les pastilles de PCB.

2. Formació de components: després que els components reelaborats es desolden, si voleu continuar utilitzant els components eliminats, heu de remodelar els components.

3. Neteja de coixinet PCB: la neteja de coixinet PCB inclou la neteja i el treball d’alineació de coixins. L’anivellament de PAD sol referir -se a l’anivellament de la superfície del coixinet PCB del dispositiu eliminat. La neteja de coixinet sol utilitzar soldadura. Una eina de neteja, com ara un ferro de soldadura, elimina la soldadura residual de les pastilles, després esborra amb alcohol absolut o un dissolvent aprovat per eliminar multes i components de flux residual.

4. Col·locació de components: comproveu el PCB reelaborat amb la pasta de soldadura impresa; Utilitzeu el dispositiu de col·locació de components de l'estació de reelaboració per seleccionar la boquilla de buit adequada i arreglar el PCB de Rework per col·locar -lo.

5. Soldadura: el procés de soldadura per a la reelaboració es pot dividir bàsicament en soldadura manual i soldadura de refrigeració. Requereix una consideració minuciosa basada en les propietats de disseny de components i PB, així com les propietats del material de soldadura utilitzat. La soldadura manual és relativament senzilla i s’utilitza principalment per a la soldadura de reelaboració de parts petites.

Màquina de soldadura d’ones sense plom

• Screen tàctil + unitat de control PLC, funcionament senzill i fiable.

• Disseny racionalitzat extern, disseny modular intern, no només bonic, sinó també fàcil de mantenir.

• El polvoritzador de flux produeix una bona atomització amb un baix consum de flux.

• Escapament del ventilador turbo amb cortina de blindatge per evitar la difusió del flux atomitzat a la zona de preescalfament, garantint un funcionament segur.

• El preescalfament del calefactor modularitzat és convenient per al manteniment; Escalfament de control de PID, temperatura estable, corba llisa, resol la dificultat del procés lliure de plom.

• Les paelles de soldadura amb ferro colat no deformables d’alta resistència produeixen una eficiència tèrmica superior.

Els broquets de titani asseguren una baixa deformació tèrmica i baixa oxidació.

• Té la funció d’inici automàtic i d’aturada de tota la màquina.